|

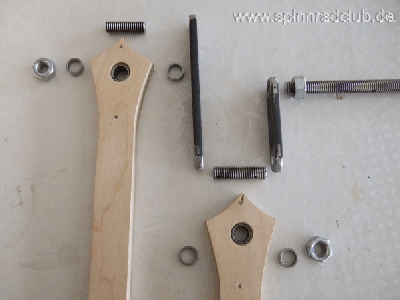

Spinnradbau Weiter geht es mit dem Thema Tritt. Ein schwieriges Thema, wie sich zeigen wird ... Zunächst

die einfachen Arbeiten. Die Teile für den Tritt werden zusammengebaut.

Die Tritte werden nicht mit Scharnieren befestigt, sondern bekommen

6mm-Wellen und Bundbuchsen aus Sinterbronze. Dazu werden 3 Lagerböcke benötigt.

Das Bohren der Löcher erfordert wieder viel Sorgfalt, um einen

einwandfreien Lauf zu gewährleisten.

Zuletzt werden die Böcke zusammen mit den Tritten auf der vorderen Leiste verschraubt. Die Wellen werden in den Tritten mit Epoxi-Kleber verklebt. Die Wellen greifen ca. 2cm in die Trittbretter und ca. 8mm in die Lagerbuchsen. War doch einfach, oder?

Zu dieser Zeit hatten wir auch Kontakt zu Evi. Sie gab uns den Hinweise, die Lager für die Tritte etwa auf Höhe der Fußgelenke zu legen (Wiegetritt?), also die vordere Leiste nach innen zu verschieben. Meine Frau hat dann einen Tritttest gemacht und entschieden, das wir es so lassen wie es ist. Ihre Ziege wird genauso getreten und ihr gefällt es so. Anfangs

hatte ich angenommen, eine "Kurbelwelle" zu bauen, wäre kein

Thema. Ist es auch nicht, diese aber stabil zu bekommen und dauerbelastbar

aber schon.

Man vermutet, klar, geht. Irrtum! Man unterschätzt die Kräfte, die da angreifen. Man würde mindestens an jedem Winkel eine Kontermutter benötigen und selbst dann jede Woche nachziehen. Bei den Test hat meine Frau diese Konstruktion nach 5 Minuten "aufgetreten". Nach fest kommt locker ... und ich hatte die Muttern wirklich angezogen. Selbst mit Splinten ging es nicht ohne permanentes Klacken. Also musste eine neue Konstruktion her. Ich habe mich auf Vierkante verlegt. Der Vorteil ist, das die Kräfte nicht durch den Druck der Muttern aufgenommen und weitergeleitet werden, sondern durch die Vierkantverbindung. Die Vierecklöcher in den Schenkeln sind mit 6mm vorgebohrt und dann viereckig gefeilt. Die Sicherungsschrauben sind M4 10mm lang und halten nur die Teile zusammen. Als Kernbohrung für die M4 Gewinde in der Welle habe ich 3,3mm genutzt. Beim Bohren oder Gewindeschneiden in Stahl unbedingt Schneid- und Bohröl benutzen. Das schont die Bohrer, das Material und das Ergebnis wird besser.

Auch

wenn die jetzige Konstruktion deutlich besser funktioniert und zudem noch

besser aussieht, ganz klackerfrei ist sie auch nicht. Deshalb werde ich

die Schenkel am Schluß noch mit Epoxi zusammenkleben. Ich wollte das

ganze zwar demontierbar halten, aber hier funktioniert das leider

nicht. Zu guter Letzt fehlen noch die Knechte. Diese sollten auch kugelgelagert werden. Ich habe also die Knechte aus Multiplex ausgesägt. Mit Hilfe meiner Bandsäge habe ich dann eine 3mm dicke und 6cm lange Platte am oberen Ende abgesägt. In die Knechte habe ich die Versenkung für die Kugellager (22mm) und die Wellendurchführung (10mm) gebohrt. Eine kleine Versenkung und die Durchführung wurde auch in den abgesägten Platten eingearbeitet.

Platte und Knecht wird dann mit 2 kleinen Schrauben zusammengebaut und rundrum verschliffen. Das Kugellager ist so rumherum gut abgestützt. Probehalber wird jetzt der Antrieb inklusive Knechten komplett zusammengebaut und am Antriebsrad verschraubt. Die Verbindung mit den Trittbrettern wird über einen dicken Strick realisiert. Der Abstand der Knechtenden zum Trittbrett beträgt ca. 3cm. Die Trittbretter sollen nicht unten aufschlagen und als unterste Lage etwa waagerecht stehen, eher ganz leicht nach oben. Nach diesen Vorgaben habe ich dann die Knechte gekürzt und die Löcher gebohrt.

Eine

Sache gibt es noch zu beachten bzw. zu erklären. Die Trittbretter

beschreiben beim Betrieb einen Bogen. Der Punkt der Aufhängung der

Knechte "bewegt" sich dabei relativ gesehen axial zu den

Kugellagern. Abhängig von Hub, Länge der Trittbretter, Länge der

Knechte, "axiale Starre" der Kugellager, ... kommt es hier zu

Spannungen. Deshalb kann man die Knechte nur mit relativ großem

mechanischem Aufwand direkt mit den Trittbrettern verbinden. Denkbar wären

vielleicht auch Schrägkugellager. Wie auch immer, bei unserem Rad hält

sich die Spannung in Grenzen und wir lassen das jetzt erst einmal so. Anleitung

und Bilder von: De Je |