|

Spinnradbau Die einzelnen Segmente des Außenrings sind mit je 2 normalen 6mm Holzdübeln verklebt. Die Bohrungen für die Dübel sind eine Herausforderung! Sie müssen sehr exakt sitzen und auch "3D"-stimmen. Ohne Hilfsmittel ist das fast unmöglich. Zunächst habe ich dann je ein Halbrad geklebt. Die Speichen sind mit dem Außenring mit je einem Dübel verbunden. Auf den Bildern kann man erkennen, wo diese liegen, die schrägen Striche an den Speichen. Auch hier wurde wieder erst je ein Halbrad geklebt.

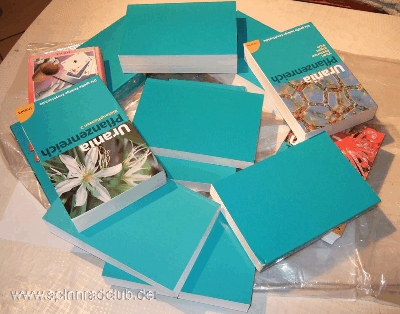

Am Schluß wurden diese 2 Hälften dann verbunden und mit viel "Wissen" beschwert. Alle Klebungen wurden auf einem ebenen Tisch mit untergelegter Malerfolie ausgeführt. Diese wird vom Holzleim nicht verklebt, man hat eine glatte Fläche und der Tisch wird geschont.

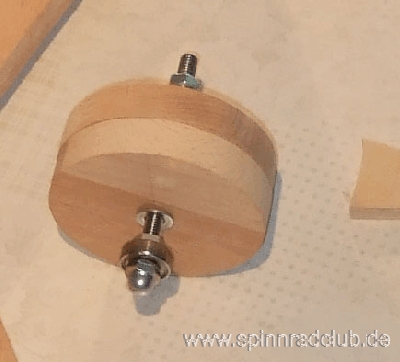

Man erkennt hier, das ich das "Innenleben" des Rades vorerst ausgespart habe. Dadurch kann ich mit einem kleinen Sechskant den Antrieb garantieren und das Mittelloch später bohren. Da jeweils links und rechts noch eine Scheibe angebracht und verschraubt wird, ist auch die Führung auf der Welle gegeben. (dazwischen hat De Je den Rahmen zusammengebaut. der Ordnung halber geht es hier aber mit den Arbeiten am Schwungrad weiter) Zunächst wird der Mittelsechskant eingepasst. Hier ist Schleifen angesagt, da dieser mit Sicherheit nicht 100% passt. Diesen Sechskant also lieber großzügiger aussägen, wegschleifen geht immer. Dann wird auf diesem der Mittelpunkt angezeichnet und sowohl für die Außenscheiben als auch beim Sechskant ein 8mm Loch gebohrt. Als

Welle ist eine 8 mm Gewindestange vorgesehen. Die Außenscheiben habe ich

dann auf diese 8mm Gewindewelle (zumindest ein Stück davon) gespannt und

rund geschliffen. Dazu die Welle in die Bohrmaschine einspannen und die

Schleifscheibe in den Ackuschrauber.

Die

Konstruktion der Welle mit Lager und Antriebsrad wird dann komplett

zusammengebaut. Die Welle wieder großzügig abschneiden. Kürzen kann man

später immer noch. Die Außenscheiben halten das Rad grundsätzlich sehr

gut. Allerdings braucht man einen "Mitnehmer" auf der Welle. Ich

nutze dafür ein Stück 3mm Rundstahl. Wie auf dem Bild ersichtlich, wird

die Welle quer durchbohrt und in einer der Außenscheiben eine Nut gefräst.

Hier kommt meine Minibohrmaschine zum Einsatz, aber auch mehr oder weniger

"frei hand". Zusätzlich zum Bild habe ich später noch in jede

Außenscheibe 2 6mm Holzdübel eingebaut, die um je 90° versetzt in das

Antriebsrad greifen. Dadurch braucht man weniger Druck auf den Muttern und

ein Durchrutschen des Rades wird sicher verhindert.

Wer eine Fräse besitzt kann an dieser Stelle die Nut auf dem Antriebsrad in Angriff nehmen. Da ich weder eine Drechselmaschine noch Fräse habe, wollte ich das Gestell als Ersatz nutzen und komme erst unter "Zusammenbau" darauf zurück.

Beim Schwungrad sieht der aufmerksame Leser 3 merkwürdige Punkte. Dies sind Holzstopfen, die das Auswuchtblei verbergen. Zum Auswuchten habe ich zunächst grob den Punkt bestimmt, wo das Gegengewicht angebracht werden muß. Dort habe ich dann 3 10mm Löcher gebohrt und mit Angelblei aufgefüllt bis das Schwungrad in allen Positionen stehen bleibt. Die Holzstopfen sind von einem Hartholzstab aus dem Baumarkt abgesägt und eingeklebt. Anleitung

und Bilder von: De Je |